麦汁固形物含量的分析与啤酒质量的关系

目前,我们所能了解到的有关麦汁固形物含量与啤酒质量的关系相对较少,其中,麦芽的变更、工艺的改进、粉碎的比例、辅料的比例、过滤速度、回旋沉淀时间等方面与啤酒的质量都有关系。笔者针对上述问题做了进一步探讨,并通过固形物的含量对啤酒质量进行了跟踪分析,以进一步优化糖化工艺。

实验过程中,笔者以麦汁为主要研究对象,先后从以下几方面详细分析了导致固形物变化的因素,并就固形物的变化提出了适当的改进方案。

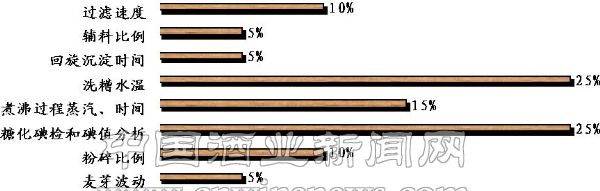

一、实验方案的设计(见图1)

二、实验具体实施步骤

2.1 麦芽的变更

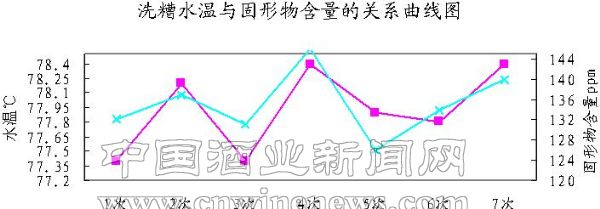

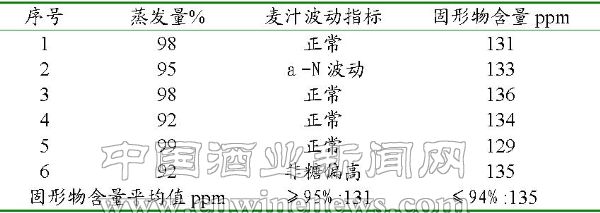

在保证其他工艺过程不变的前提下,麦芽的变更调整前后,冷麦汁固形物的变化见表1。

单从麦芽的变更情况看,虽然糖化麦汁部分指标有所波动,但麦汁固形物含量没有明显的改变。实验中固形物的含量虽有微小的差别,但成品酒指标比较稳定。

2.2 粉碎过程

粉碎过程影响糖化效果。麦汁不良成分的过度溶解可能导致固形物含量的升高,因此,应合理控制生产过程的粉碎比例、粉碎均匀度。从跟踪粉碎角度出发,连续进行8锅麦汁的固形物含量实验(见表2)。

结果表明,粉碎均匀度、粗细比例对麦汁固形物含量的影响不是很大。

2.3 糖化碘检和碘值分析与冷麦汁固形物含量的关系

2.3.1 通过碘检情况分析

通过对5锅麦汁的固形物含量与对应的糖化碘检情况进行分析(见表3),发现人工因素较大。虽结果测定固形物有较大区别,但还不能认为其对固形物有明显影响。

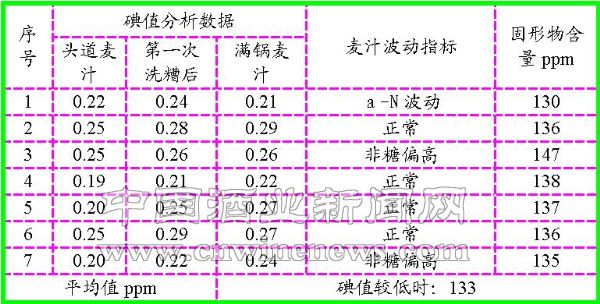

2.3.2 通过碘值测定分析

为了更加清楚地对固形物含量进行分析,笔者通过在糖化过程中的碘值测定,进一步通过数据确定冷麦汁固形物含量的关系,毕竟碘值是通过实验与仪器测定,以探讨糖化过程浸出时对固形物的影响,淀粉的分解与固形物含量的关系。糖化各阶段的数据分析见表4。

实验时,测量的结果都比较低,碘值相对变化较高的对麦汁指标波动影响不大,成品酒指标也基本正常。固形物含量有较大的上升趋势。碘检和碘值的综合指标反映出糖化效果的好坏,且在较大程度上影响了冷麦汁固形物的含量,且固形物含量较高者,将对成品的口味和浊度有一定的影响。碘值的变化与固形物含量没有太大的关系,但是头道麦汁的碘值相对高时,会影响后期洗糟和满锅麦汁的碘值,并且固形物含量也相对较高。因此,把头道麦汁的碘值控制在一定的区间内,在糖化工艺和操作过程中注意温度的波动、酶活性的有效释放和失活,可控制麦汁中糊精分子的分解,进而影响麦汁固形物含量。

2.4 过滤速度、洗糟水温与固形物含量的关系

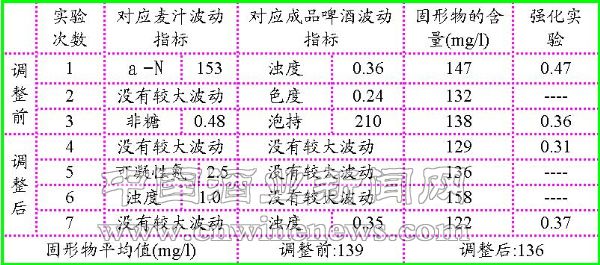

2.4.1 洗糟水温与固形物含量的变化关系

若过滤速度过快,洗糟水温的变化将使非溶性物质更多的被析出,且麦汁不大清亮。过滤时,麦汁与固形物含量的对照见图2。

说明:随着水温的升高,固形物含量呈上升的趋势。

从图表分析:当温度偏高时,对应固形物含量:141ppm;当温度正常时,对应固形物含量:132ppm。

2.4.2 头道麦汁的浊度、粘度与固形物含量的关系

头道麦汁没有经过洗糟工艺,完全是经原料浸出所得。可通过对头道麦汁的浊度、粘度来检测分析固形物含量的关系,进一步了解固形物在过滤时的变化(见表5)。

从实验的数据分析,冷麦汁固形物含量与头道麦汁的浊度、粘度没有直接的对应关系。可见,在后期洗糟和煮沸时,大量的可凝性物质将被驱除。

2.5 煮沸强度、时间与固形物含量的关系

本实验由于跟踪煮沸过程比较难,只能从蒸汽的强弱(即蒸发量)来判断。由于是自动化操作运行,时间也基本是固定的。对6锅麦汁在大蒸发过程的跟踪情况以及对应的固形物的含量见表6。

煮沸强度(蒸发量)的大小在某种程度上也影响着固形物的含量。由于跟踪的压力波动是很短暂的,因此,对固形物的关系难以进行准确的判断。

2.6 从冷麦汁到成品中间过程的变化与固形物含量的关系

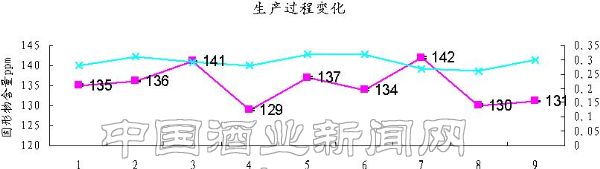

由于整个啤酒生产过程比较复杂,部分操作的变化可能对某些指标的波动产生微小的影响。通过指标的波动与对应固形物含量的曲线见图3。

很明显,固形物含量与整个生产过程的变化没有直接关系,这也表明固形物含量的高低虽来源于糖化生产过程,但固形物含量高低对以后成品的指标变动没有任何关系。

三、实验结果与讨论

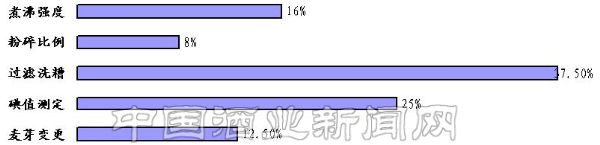

从上述各个过程的跟踪检测方案中,通过固形物含量的变化,得出影响固形物含量的最佳图谱组合(见图4)。

为了降低冷麦汁固形物含量,我们可以尝试从糖化过程跟踪碘值与过滤洗糟水温的波动为主进行控制,可从煮沸强度考虑。

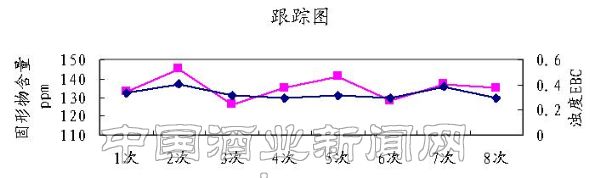

还可从固形物含量的高低与成品啤酒指标的波动进行跟踪分析(见图5)。

冷麦汁固形物含量与啤酒的浊度有一定的关系。当固形物含量在135ppm以上时,对应成品啤酒的浊度相对较高;当固形物含量在120—135ppm时,啤酒的浊度趋于正常。

四、组织啤酒品评小组进行口感指标的打分统计

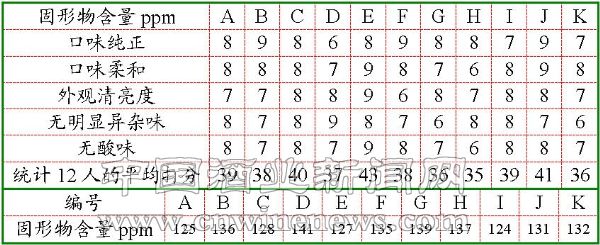

对大生产中冷麦汁的固形物含量不同,所对应生产的啤酒进行品评(见表7)。

从表7不难看出,影响分数的主要因素是酸味。随着固形物含量的不同,酸味的影响也不同,并且固形物含量高者,酸味相对偏高。固形物含量的高低,对其它品酒指标没有太大的影响。因此,可将固形物含量控制在136ppm以下。

本实验主要是以跟踪前后的生产情况,通过实验测定固形物的含量来判断,并且由于固形物的影响因素很多,还有糖化过程中添加辅料的情况等,实验的数据仅供参考。