低压蒸粮清洁生产新工艺浅析

清洁生产是将污染预防战略持续地应用生产和消费的全过程。通过不断地改善管理和技术进步,提高资源、能源利用效率和原材料转化率,减少对资源的消耗和浪费,把污染消除在生产过程,降低对人类和环境的危害,保障资源的永续利用,提高经济效益和社会效益,是实现节能减排的主要手段和措施。低压蒸粮生产工艺,是劲牌有限公司消化引进内外先进技术,成功研发的一套包含蒸粮、糖化、培菌、发酵、蒸馏等主要工序为一体的机械化、信息化操作系统,实现酿造全过程机械化、信息化,达到降低耗能、耗水、耗粮的目的。低压蒸粮就是一个应用较为成功的清洁生产项目,其项目应用情况如下:

1.项目背景

目前,国内白酒原酒酿造工艺大多采用传统作坊式生产,各工序之间缺乏连续性与紧凑性。此外,工艺设备简陋,也导致了行业整体生产效率低下,粮食原料、水电汽等能源消耗量大,污染物排放严重。传统作坊式的生产方式已经严重制约行业的工业化和信息化发展。

劲牌公司在消化引进国内外先进技术的基础上,与北京大学,华中科技大学,江南大学等科研院所开展产学研合作,项目组历时3年,成功研发出小曲原酒低压蒸粮技术,实现酿造全过程机械化、信息化,达到降低耗能、耗水、耗粮的目的。

2.低压蒸粮清洁生产技术创新点

低压蒸粮清洁生产工艺,在于建立起一套包含蒸粮、糖化培菌、发酵、蒸馏等主要工序为一体的机械化、信息化操作系统,使得工艺过程耗粮、耗水、耗煤均显著降低,且减少废水废气排放量。

2.1 低压蒸粮技术工艺中蒸粮工段采用压力旋转灭菌锅通过0.1MPa低压初蒸, 0.05MPa二次复蒸使原材料高粱快速糊化,同时减少一次闷水工序,从而大幅降低蒸汽和水等能源消耗,其中降低煤耗39%以上,降低水耗41%。

2.2 从蒸煮,到糖化,发酵全工序采用自动控制技术,提高生产过程的稳定性和可控性,大幅提高生产效率,降低生产成本,可以节约人力成本50%以上。

2.3 采用纯种取代原有传统绿衣观音土曲作为糖化发酵剂,可以提高原粮出酒率5%,每年降低粮耗10%。

2.4 酒质提升

一般来说,酒行业进行机械化和自动化改造,可能会对酒质产生影响,这也是整个行业机械化发展的一个瓶颈。公司经过一年的生产试验,对照应用新工艺前后酒质情况:

由于新工艺采用低温长时间发酵技术,酒质有非常明显的提升,经通过国家实验室认可的权威实验室检测,新工艺重要香味成分乙酸乙酯能够由现有的0.60g/L—0.70g/L提高到1.0g/L—1.2g/L,而有害成分高级醇类物质由目前的1.2g/L降低到0.80g/L左右,降低33%,所产小曲原酒质量有显著提升。

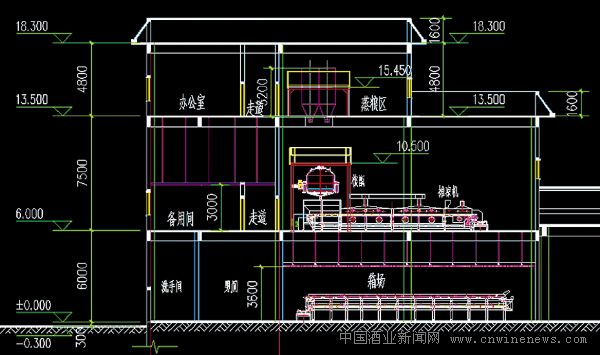

3.新旧工艺流程对比

3.1传统小曲原酒酿造工艺流程(图一)

4.新工艺节能降耗点

4.1蒸粮工序:

有由原来的一次泡粮(洗粮),两次闷水改为一次泡粮(洗粮),一次闷水,节约一次闷水,另外由于蒸粮甑的改进,可以减少单次闷水耗水量,总计可以节水41%以上。低压蒸粮取代原来的常压蒸粮,蒸汽耗用时间由原来的3个小时变为现在的35分钟,总计蒸汽耗用节约39%以上。

4.2糖化发酵工序

采用多菌种纯种培养,取代传统观音土曲,可提高原粮出酒率5个百分点,每年降低粮耗10%

4.3自控技术

从蒸煮,到糖化,发酵全工序采用自动控制技术,提高生产过程的稳定性和可控性,大幅提高生产效率,降低生产成文章来源华夏酒报本,可以节约人力成本50%以上。

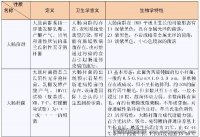

5.低压蒸粮清洁生产技术与传统技术参数比较(表一)

6.行业影响及推广前景

低压蒸粮清洁生产应用示范项目成功实施后,可实现酿造过程机械化、自动化控制,有效节能降耗,为酿酒行业树立起清洁生产标杆,社会经济效益显著。

本技术实施后,产品吨酒耗水由原33.67吨/吨降低至20吨/吨,降幅为41%;产品吨酒原煤(5000kcal/kg)耗由原0.85吨/吨降低至0.52吨/吨,降幅为39%;废水排放量由原年排70万吨降至56万吨,降幅为20%。

以年产3万吨小曲原酒示范企业为例,每年可节约用水41万吨;节约原煤(5000kcal/kg)9900吨;节约粮食6000吨;减少废水排放14万吨。

本技术在全行业推广后(以年产100万吨保健原酒计算),可实现每年节约用水1400万吨;节约原煤33万吨;节约粮食20万吨;每年可减少废水排放460万吨。