啤酒厂CO2回收利用措施探析

啤酒厂若将发酵产生的CO2充分回收并经济利用,达到收支平衡,不仅体现了啤酒厂的经济管理水平,也体现了啤酒厂的高度社会责任感。

1.序言

1.1 CO2的隔氧作用

如今消费者越来越注重啤酒的“新鲜、美味、清爽、健康”。因此,实施啤酒新鲜度管理是啤酒企业战略的基本点之一。对啤酒厂而言,使用高纯度的CO2气体隔氧是提高啤酒的新鲜度最理想的选择,同时CO2的防腐性有利于延长啤酒保质期。

1.2 CO2回收利用的理论依据

理论上,啤酒发酵过程中文章来源华夏酒报每公斤麦芽糖、葡萄糖可分别获得0.514 kg、0.489 kg CO2。而且CO2很容易实现气、液、固三相的转变,即在低温加压的情况下,二氧化碳会变成无色具有流动性的液体,最终变成雪花状固体,这为CO2回收和处理提供了依据。

1.3 CO2气体用量及经济效益计算实例

1) CO2气体用量

假设清酒罐总容积为200M3、背压表压为0.08MPa,则一只200M3清酒罐(空罐)背压至表压为0.08MPa,CO2耗量为:(200÷22.4)×44×1.8=707kg(其中22.4—气体摩尔系数;44—CO2的摩尔质量;1.8—清酒罐背压的绝对压力)。

2) 经济效益

为保证生产和产品质量,不少啤酒厂均部分使用外购高纯度CO2。如按每公斤外购CO2售价0.6元折算,并假设千升酒消耗5 kg外购CO2,则会增加千升酒成本3.0元。若全部使用回收CO2,则按回收1kg CO2耗电0.18kwh、电价按0.76元折算,则每回收5 kg CO2耗电成本约为0.70元,则就本实例而言,全部使用回收CO2至少可节约千升酒成本2.3元。因此,如何经济利用回收CO2是啤酒企业节约成本的最佳途径之一。

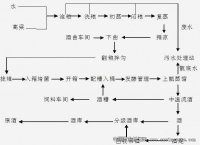

2. CO2回收环节的问题及解决措施

2.1 合适的回收储存能力

由于啤酒生产存在淡旺季之分,所以,CO2的回收储存能力首先必须考虑生产不均衡性及投料密集时CO2的最大产量,而储存能力必须保证旺季生产至少一周的生产需求量。其次,生产旺季必须保证CO2回收处理系统运行通畅、高效,因此要求设备维修人员要对CO2回收处理系统进行定期的检查和维护保养。

2.2 均衡安排糖化投料,避免密集投料

通常,生产安排要在产销、在制品及库存成品之间寻求平衡点,但实际生产中常出现这些环节不同步,使得CO2回收储存不连续,而且常将发酵CO2排放,滤酒及包装生产时又必须外购CO2。这样,不仅增加了可利用资源浪费,加重环境污染,而且增加生产成本。因此,生产安排必须连续、均衡、合理。

2.3 提高CO2回收量的措施

实际生产中,CO2的回收量低于理论值,有必要采取一些技术措施提高CO2回收量。

1) 通过检测CO2纯度和发酵糖度指标,依据设备状况设定最佳的CO2回收点(体积分数达到97%—99%),通常将满罐时间及糖度下降值作为经验数据来确定回收CO2的起点。

2)两罐法发酵倒入罐或清酒罐罐体酸洗且为CO2背压,则进酒过程排出气体送至CO2回收。发酵罐和清酒罐碱洗用压缩空气置换前对CO2回收。

3) 当可供回收CO2的发酵罐少于2只时,可考虑延时回收,主要因为系统负荷不足,回收量不足以满足系统再生耗气,且设备频繁开关增加电耗

2.4 CO2回收系统关键控制点

1) 控制好气囊气态CO2的量,保证回收系统正常运行,避免压缩机等频繁开关。

2) 加强不凝气的排放,通过降低在液化处理过程中O2和N2的分压达到降低CO2气体中O2和N2气体的含量的目的。

3) 水洗塔要有排气装置,防止CO2经过水洗塔时吸入水中的氧气。

4) 吸附塔中的活性碳要及时更换,避免活性碳长时间使用残留不良异味。洗涤塔、吸附塔、干燥塔等要定期再生,并定期对回收设备及管道进行CIP。

5) 回收过程中一定要控制好各发酵罐的压力平衡和阀门开度,以免影响回收量和发酵罐内酒体的正常对流。

6) 控制好满罐麦汁量,避免大量泡沫带入CO2回收系统。

7) 干燥过程中防止结冰,堵塞阀门和管道。经常检查发酵罐安全阀、回收系统的密封性能,减少泄漏。

8) 气态CO2在使用前再经过一级气体过滤器,防止回收系统内不良微粒等进入啤酒中造成不必要的质量问题。

3. CO2的应用范围及使用量概算

3.1 CO2的应用范围

啤酒生产中CO2的应用范围很广,一般认为有直接添加至酒体和气封隔氧两种用途,主要集中在以下几个方面。

1)制备低溶解氧含量的脱氧水用于高浓稀释工艺生产啤酒;

2) 为保证成品酒CO2含量必须依据稀释比例及发酵液CO2含量对清酒进行在线填充CO2;

3)过滤和灌装过程中,采用CO2引酒、顶水、二次抽真空和酒缸、罐体等备压,目的是除氧;

4) 糖化锅槽背压、两罐法倒酒发酵罐背压、硅胶硅藻土等助剂添加桶背压等;

5) 对发酵液洗涤和饱和,除去双乙酰、硫化物、醛等挥发性生青味物质,加快啤酒成熟;

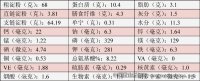

3.2 CO2使用量概算